冷风机配件模具制造关键注意事项详解

冷风机作为现代工业生产和商业场所重要的降温设备,其性能和质量直接取决于各部件的精度和可靠性。而冷风机配件的质量,又在很大程度上取决于模具制造的水平。本文将深入探讨冷风机配件模具制造过程中需要注意的关键事项,帮助制造企业提升产品质量和生产效率。

一、设计阶段注意事项

1. 材料分析与选择

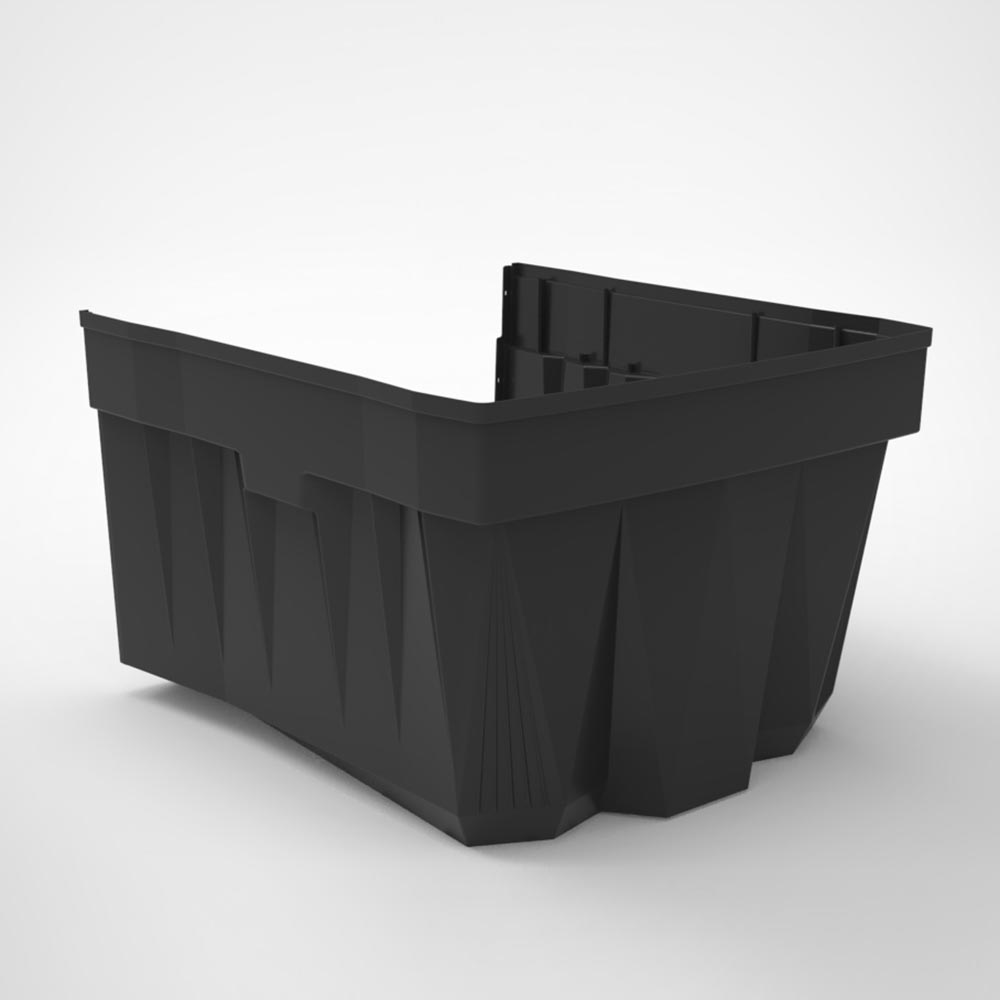

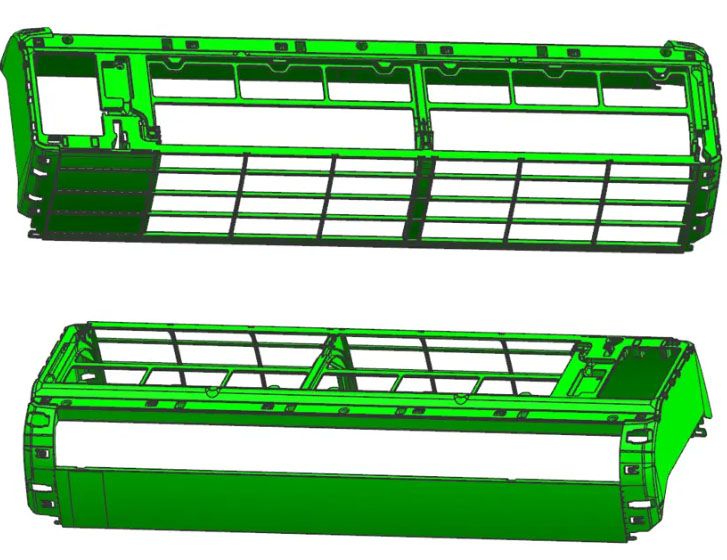

冷风机配件通常包括风叶、外壳、导风板、连接件等,各部件功能不同,对材料的要求也各异。模具设计前需充分分析:

配件的工作环境(温度、湿度、腐蚀性)

受力情况和磨损程度

批量生产要求

成本控制因素

2. 结构设计优化

脱模斜度:根据配件形状和材料收缩率合理设计,确保顺利脱模

壁厚均匀性:避免因壁厚差异过大导致收缩不均、变形或缩孔

冷却系统设计:合理布局水路,确保模具温度均匀,缩短成型周期

排气系统:恰当设置排气槽和排气孔,避免困气造成的缺陷

3. 精度与公差控制

冷风机配件对空气动力学性能有较高要求,需特别注意:

风叶类零件的平衡性和表面光洁度

连接件的配合精度

根据配件功能区分关键尺寸和非关键尺寸的公差要求

二、模具材料选择与处理

1. 型腔和型芯材料

根据生产批量选择模具钢等级(P20、718、S136等)

考虑材料的耐磨性、耐腐蚀性和热处理性能

风叶模具尤其需要高耐磨材料,以应对玻璃纤维增强塑料的磨损

2. 热处理工艺

选择适当的热处理工艺(淬火、回火、氮化等)

控制热处理变形,确保模具精度

表面处理增强耐磨性和脱模性能

三、加工制造过程控制

1. 精密加工技术

CNC加工:确保复杂曲面和精密结构的准确性

电火花加工:用于深槽、尖角等难以机械加工的部位

线切割:精密孔和异形件的加工

高速铣削:提高表面质量,减少后续抛光工作量

2. 装配与调试

确保各模板配合精度,防止飞边产生

检查顶出系统平衡性,避免顶白或顶破产品

测试冷却系统通畅性和密封性

试模后根据产品情况调整模具细节

四、试模与优化阶段

1. 工艺参数优化

注射速度、压力、保压时间的合理设置

模具温度分区控制

针对不同材料调整工艺窗口

2. 质量检测与分析

首件全面检测:尺寸、重量、外观、结构

小批量生产稳定性测试

使用三坐标测量仪等精密设备验证关键尺寸

风叶类零件需进行动平衡测试

五、维护与保养管理

1. 日常维护

定期清洁模具表面和排气系统

检查并保养顶针、滑块等运动部件

及时修复轻微损伤,防止问题扩大

2. 长期保养策略

建立模具档案,记录生产次数和维护历史

定期进行预防性维护和精度检测

储存前进行防锈处理,妥善保管

六、行业特定考虑因素

1. 空气动力学性能

冷风机配件尤其是风叶的设计必须考虑空气动力学效率,模具制造需确保:

曲面过渡平滑,无突变

叶片角度和形状精确符合设计要求

表面光洁度达到规定等级

2. 噪声控制

模具精度直接影响配件装配后的运行噪声,需特别注意:

风叶的平衡性

部件间的配合间隙

避免因模具问题导致的振动源

3. 能效要求

随着能效标准提高,冷风机配件需要更精确的制造,模具需确保:

部件一致性高,减少性能波动

流道表面质量优良,降低空气阻力

装配精度保证系统整体效率

结语

冷风机配件模具制造是一项综合性极强的技术工作,涉及材料科学、机械设计、精密加工和工艺优化等多个领域。只有全面考虑设计、材料、加工、调试和维护各个环节,才能制造出高质量、长寿命的模具,进而生产出性能优异、质量稳定的冷风机配件。

在模具制造过程中,持续改进和创新至关重要。随着新材料、新工艺的出现,模具制造技术也在不断发展。制造企业应保持技术更新,加强人才培养,建立完善的质量管理体系,才能在竞争激烈的市场中脱颖而出。